Restauro implantare attraverso un flusso di lavoro additivo completamente digitalealla poltrona: un caso semplice

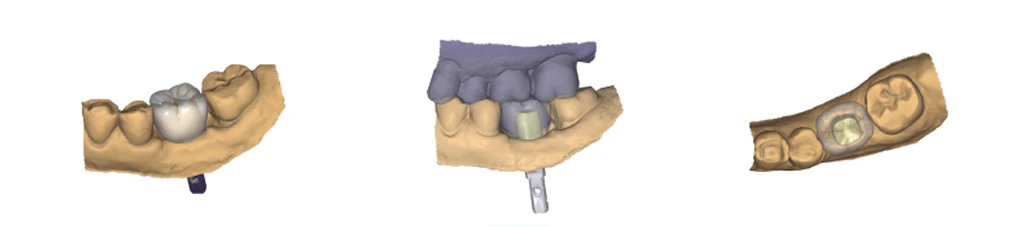

TRE MESI DOPO il posizionamento di un Anyridge® (Megagen, Corea del Sud) impianto singolo in posizione 36, il paziente era pronto per la riabilitazione protesica. È stata eseguita la scansione intraorale con un iTero™ Element 5D Plus (Align Technologies, USA), uno scanner intraorale con elevata precisione come dimostrato in un recente studio scientifico e quindi ideale per l’applicazione clinica non solo in ortodonzia ma anche in odontoiatria protesica (Fig. 1A–D).

In questo caso è stato utilizzato uno scanbody IPD® (IPD PRO CAM, Spagna). La scelta di uno scanbody compatibile è stata dettata dalla qualità delle librerie implantari che IPD mette a disposizione dell’odontotecnico in CAD.

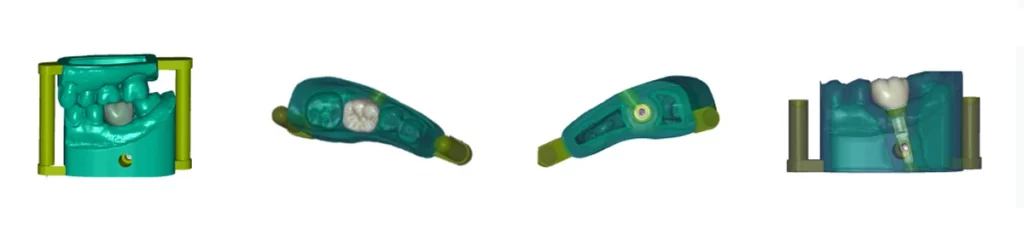

IPD PRO CAM offre una libreria con diverse soluzioni (o meglio, diversi ingrandimenti dello stesso oggetto), molto utili per compensare eventuali errori o discrepanze posizionali dovute al passaggio da mesh a file di libreria [2], nelle prime fasi di Modellazione CAD. È così garantito il trasferimento della corretta posizione dell’impianto dal reale al virtuale e la modellazione in CAD è possibile senza alcun errore.

“Il modello da stampare con doppia vite di fissaggio rappresenta una valida soluzione […] per il trasferimento preciso della posizione dell’impianto dal virtuale al reale”

Abbiamo optato per una corona cementata su un abutment personalizzato [3]: l’odontotecnico ha quindi modellato una corona monolitica da cementare su un abutment ibrido individuale (Fig. 2A–C). Anche il modello per la stampa 3D è stato preparato in CAD (Fig. 3A–D). Il modello da stampare con doppia vite di fissaggio rappresenta una valida soluzione offerta da IPD PRO CAM per il trasferimento preciso della posizione implantare dal virtuale al reale.

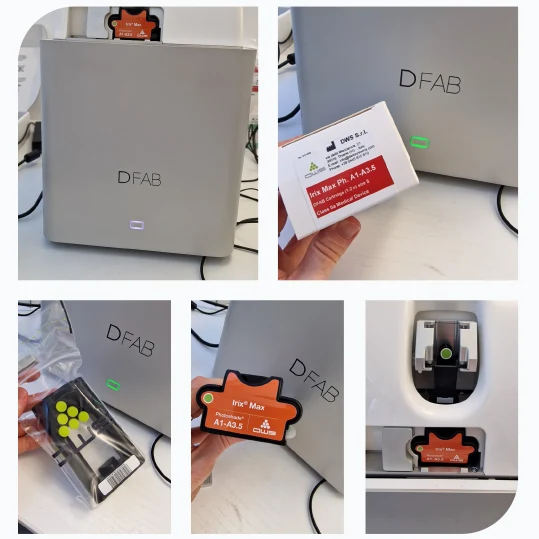

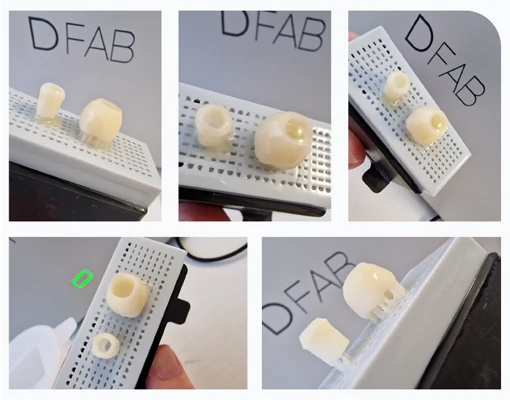

La corona monolitica è stata stampata con tecnologia additiva utilizzando una moderna stampante 3D SLA, la DFAB® (DWS Systems, Italia), nel materiale composito ibrido proprietario Irix Max® (DWS Systems, Italia; Fig. 4A–E).

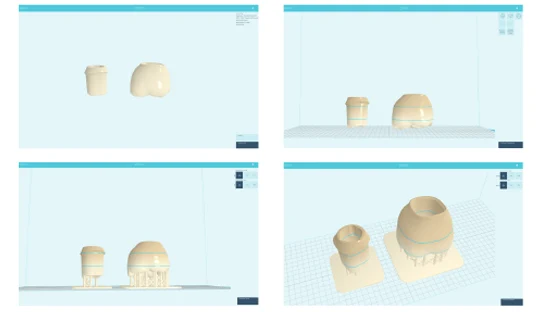

La stampante DFAB, piccolo gioiello della tecnologia italiana, può stampare in 10–15 minuti fino a cinque corone singole in materiale definitivo, in gradiente di colore, grazie alla tecnologia proprietaria di stereolitografia inclinata. Fondamentalmente la stampante consente di ottenere restauri con tre colori diversi perché l’operatore può impostare intuitivamente i livelli di colore nel software (Fig. 5 A–D).

Tutto il CAD/CAM è automatizzato, il che si traduce in un notevole risparmio di tempo.

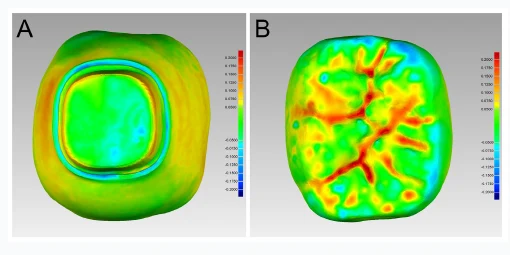

Il risultato è stato una corona certificata per uso definitivo, esteticamente gradevole, con notevole precisione clinica [4] e caratteristiche meccaniche ideali. La sua funzione era garantita nel medio e lungo termine [5]. La qualità e l’accuratezza del restauro sono state verificate su un modello con una vite a doppio fissaggio (IPD PRO CAM, Spagna) stampato in 3D sulla stampante SLA desktop XFAB 3500PD® (DWS Systems, Italia; Fig. 9A–D).

In una seconda seduta il paziente è stato richiamato per la consegna del restauro definitivo. Una volta rimosso il pilastro di guarigione, il pilastro ibrido individuale è stato avvitato nella posizione corretta dettata dall’indice (esagono). Successivamente, una volta chiuso il foro della vite dell’abutment individuale con Teflon, la corona definitiva in materiale composito ibrido è stata cementata sull’abutment con cemento temporaneo TempBond® (Kerr, USA; Fig. 10A–E).